W 1942 roku Amerykanie wynaleźli nową „siłę tnącą” do wiercenia luf karabinów kalibru .50. NP

W 1942 roku Amerykanie wynaleźli nową „siłę tnącą” do wiercenia luf karabinów kalibru .50.

Lufa karabinu maszynowego żarzyła się białym żarem w ciemnościach fabryki Browning Arms Company w St. Louis w stanie Missouri. Był 17 marca 1942 roku, dokładnie 100 dni od ataku na Pearl Harbor, a kierownik zmiany Walter Henderson obserwował, jak wiertło, siódme w tej godzinie, roztrzaskało się o hartowaną stal. Iskry sypiały po hali fabrycznej niczym nieudana impreza z okazji 4 lipca.

Za nim 300 robotników stało bezczynnie na swoich stanowiskach, a ich maszyny milczały. Na Pacyfiku amerykańskim żołnierzom kończyła się amunicja, gdy desperacko stawiali opór Batanowi. W Afryce Północnej Korpus Afrykański Ramla parł w kierunku Egiptu. A tutaj, w przemysłowym sercu Ameryki, arsenał demokracji zatrzymywał się z powodu czegoś, o czym większość ludzi nigdy nie słyszała.

Narzędzia tnące ze stali kobaltowej. Matematyka desperacji była brutalnie prosta. Każda lufa karabinu maszynowego M2 Browning wymagała około 47 minut precyzyjnego wiercenia i rozwiercania. Same Siły Powietrzne Armii Stanów Zjednoczonych potrzebowały natychmiast 60 000 takich luf, a prognozy mówią o pół milionie kolejnych do końca roku.

Marynarka Wojenna potrzebowała kolejnych 200 000 na swoje okręty i samoloty. Pojawił się jednak problem, który spędzał sen z powiek podpułkownikowi Charlesowi Hatcherowi w Pentagonie każdej nocy. Każda z tych operacji wiertniczych wymagała narzędzi skrawających wykonanych ze stali kobaltowej, stopu łączącego żelazo z około 18% wolframu, 4% chromu, 1% wenadu i, co najważniejsze, od 5 do 12% kobaltu.

W marcu 1942 roku Stany Zjednoczone praktycznie nie miały kobaltu. Przed wojną Ameryka importowała 97% swojego kobaltu z Konga Belgijskiego, przewożąc go przez port w Antworp. Jednak w maju 1940 roku Antworp wpadł w ręce Niemców. Łańcuch dostaw, który niegdyś dostarczał 3000 ton rudy kobaltu rocznie do amerykańskich fabryk, został przerwany.

Jakie rezerwy w amerykańskich magazynach zostały zużyte w pierwszych, gorączkowych miesiącach po ataku na Pearl Harbor? Wiosną 1942 roku zapasy mierzono w dniach, a nie miesiącach. A bez narzędzi tnących ze stali kobaltowej Ameryka nie była w stanie wiercić luf karabinów maszynowych, nie była w stanie wiercić luf artyleryjskich, nie była w stanie obrabiać maszynowo tysięcy precyzyjnych komponentów niezbędnych do silników lotniczych, przekładni czołgowych czy wież armat okrętowych.

Cały wysiłek wojenny dławił się w wąskim gardle, o którego istnieniu większość Amerykanów nie miała pojęcia. Walter Henderson rozumiał ten problem z bolesną jasnością. Pracował z narzędziami skrawającymi od 23 lat, odkąd w 1919 roku rozpoczął pracę jako praktykant u mechanika. Wiedział, że gdy wbija się wiertło w hartowaną stal z prędkością 200 obrotów na minutę, tarcie na krawędzi tnącej generuje temperatury przekraczające 00°F.

Zwykła stal zmiękłaby i uległaby zniszczeniu w ciągu kilku sekund. W takich temperaturach stal kobaltowa pozostawała twarda, zachowała ostrość i mogła przewiercać się przez najtwardszą blachę pancerną lub stal lufową przez wiele godzin, zanim uległa zużyciu. To była metalurgiczna magia, a amerykańska produkcja wojenna całkowicie od niej zależała.

Ale magia się kończyła. Kryzys dotarł do biurka prezydenta Roosevelta na początku kwietnia. Podczas spotkania z Radą ds. Produkcji Wojennej prezydent dowiedział się, że bez rozwiązania problemu niedoboru kobaltu amerykańska produkcja broni osiągnie szczyt w czerwcu, a następnie zacznie spadać nawet o 40%. Ferdinand Erbustat, wiceprzewodniczący Rady ds. Produkcji Wojennej, przedstawił przerażające wyliczenia.

Amerykański przemysł zużywał kobalt w tempie 400 ton miesięcznie. Kanadyjskie kopalnie w Ontario mogłyby dostarczać około 50 ton miesięcznie po zwiększeniu produkcji. Podejmowano eksperymentalne próby wydobycia kobaltu ze złóż rud w Idaho i Missouri, ale znaczące ilości udało się uzyskać najwcześniej w 1943 roku.

Różnica między podażą a popytem była katastrofalna. Trzeba było zrobić coś bezprecedensowego. Rozwiązanie, kiedy się pojawiło, pochodziło z nieoczekiwanego źródła i stanowiło jedną z najbardziej śmiałych innowacji przemysłowych II wojny światowej. Skoro Ameryka nie mogła zdobyć więcej kobaltu, amerykański przemysł musiał wydobyć więcej mocy tnącej z kobaltu, który już posiadał.

Odpowiedź leżała w procesie, który brzmiał jak coś z powieści o tematyce chemicznej – regeneracji używanych narzędzi skrawających w piecach łukowych. Inżynierowie z Narodowego Biura Norm (National Bureau of Standards), współpracujący z metalurgami z General Electric i Norton Company, odkryli, że zużyte narzędzia skrawające ze stali kobaltowej nadal zawierają niemal cały swój pierwotny kobalt.

Narzędzia uległy mechanicznemu zużyciu, ich krawędzie wyszczerbiły się i stępiły, ale sam kobalt pozostał uwięziony w stalowej matrycy. Gdyby udało się zebrać te zużyte narzędzia, przetopić je w elektrycznych piecach łukowych i przekuć na nowe narzędzia skrawające, Ameryka mogłaby zasadniczo zwiększyć swoje zasoby kobaltu dziesięciokrotnie lub więcej. Koncepcja była prosta, ale wykonanie – podejrzanie skomplikowane.

Metalurg dr Ernest Godfrey, pracujący w laboratorium Narodowego Biura Standardów w Waszyngtonie, spędził luty i marzec 1942 roku, przeprowadzając eksperyment za eksperymentem. Brał zużyte wiertło, fotografował je pod powiększeniem, aby udokumentować ślady zużycia, a następnie poddawał je analizie chemicznej.

To, co odkrył, było rewolucyjne. Wiertło ze stali kobaltowej, które utraciło zdolność cięcia po 47 minutach wiercenia, nadal zachowało 98% zawartości kobaltu. Narzędzie uległo awarii nie z powodu zużycia kobaltu, ale z powodu zniszczenia fizycznej geometrii ostrza. Gdyby udało się przywrócić tę geometrię, kobalt znów mógłby ciąć.

Do 15 kwietnia 1942 roku Godfrey udowodnił tę koncepcję w warunkach laboratoryjnych. Wziął pół kilograma złomu narzędzi skrawających ze stali kobaltowej, stopił je w małym piecu łukowym, dodał precyzyjnie dobrane ilości wolframu i wenadu, aby przywrócić właściwy skład stopu, a następnie odlał stopiony metal do form do nowych wierteł.

Zrekonstruowane narzędzia działały identycznie jak narzędzia wykonane z pierwotnej rudy kobaltu. Co ważniejsze, Godfrey obliczył, że jego proces powodował utratę mniej niż 2% kobaltu ze złomu. Teoretycznie funt kobaltu można by poddać recyklingowi dziesiątki razy, za każdym razem wytwarzając narzędzia skrawające, które mogłyby wywiercić setki luf karabinów maszynowych, zanim uległyby zużyciu i ponownie trafiły do recyklingu.

Pentagon działał z niespotykaną dotąd szybkością. Do 1 maja Rada Produkcji Wojennej (War Production Board) wydała General Conservation Order M9C, nakazujący każdemu warsztatowi maszynowemu, fabryce i arsenałowi w Stanach Zjednoczonych zebranie i zwrot wszystkich zużytych narzędzi skrawających ze stali kobaltowej do wyznaczonych punktów zbiórki. Nakaz obejmował nie tylko wiertła, ale także narzędzia tokarskie, frezy, wytaczadła, rozwiertaki i gwintowniki.

Wszystko, co zawierało materiały strategiczne. Niezastosowanie się do tego zakazu zostało uznane za sabotaż. Departament Sprawiedliwości nie żartował. W czerwcu 1942 roku właściciel warsztatu maszynowego w Cleveland został skazany na 18 miesięcy więzienia federalnego za wyrzucenie zużytych wierteł o wartości 5 funtów zamiast oddania ich do punktu zbiórki. Oświadczenie sędziego było jednoznaczne.

Ten kobalt należy do narodu w stanie wojny. Jego marnotrawstwo to zdrada. Jednocześnie zarząd produkcji wojennej zawarł umowy z 52 odlewniami i hutami stali specjalistycznej w całym kraju na instalację lub rozbudowę pieców łukowych do odzyskiwania materiałów strategicznych. Skala operacji była oszałamiająca.

Do lipca 1942 roku pociągi dostarczały codziennie dziesiątki tysięcy funtów zużytych narzędzi skrawających do centrów obróbczych w Pensylwanii, Ohio, Indianie i Illinois. Zakład Norton Company w Worcester w stanie Massachusetts pracował w swoich piecach łukowych 24 godziny na dobę, 7 dni w tygodniu, produkując odtworzoną stal kobaltową, która następnie była wysyłana do producentów narzędzi skrawających.

Każdy cykl regeneracji trwał około 14 godzin od otrzymania złomu do wysyłki odkutego materiału, a cały system przetwarzał ponad 5,5 tony materiału dziennie do połowy lata. Rezultaty były natychmiastowe i spektakularne. W Browning Arms Company w St. Lewis Walter Henderson obserwował, jak pod koniec czerwca przybywają skrzynie z nowymi wiertłami.

Każdy z nich był oznaczony małym R, co wskazywało, że został wykonany z odzyskanego materiału. Zainstalował jeden w swojej wiertarce stołowej, ustawił maszynę na parametry: 1200 obr./min, posuw 0,125 cala, przepływ oleju skrawającego 7 galonów na minutę i włączył uchwyt. Wiertło wbiło się w hartowaną stal lufy karabinu maszynowego tak gładko, jakby tnie masło.

47 minut później, po zakończeniu wiercenia, Henderson wyciągnął lufę i ją obejrzał. Prześwit był idealny, prosty i dokładny, z tolerancją 2 10 000 cala. Wiertło nosiło ślady niewielkiego zużycia, ale było wystarczająco ostre, by wywiercić kolejną lufę, a może i dwie. Odtworzona stal kobaltowa działała dokładnie tak, jak obiecywano.

Ale prawdziwy geniusz tego systemu nie tkwił wyłącznie w metalurgii. Był także w logistyce. Zarząd produkcji wojennej stworzył zamknięty ekosystem przemysłowy, który działał w tempie i na niespotykaną dotąd skalę. Każda fabryka wykorzystująca narzędzia ze stali kobaltowej stała się zarówno konsumentem, jak i dostawcą. Warsztaty maszynowe wierciły beczki przez cały dzień, a pod koniec każdej zmiany zużyte narzędzia były zbierane, rejestrowane, pakowane w skrzynie i ładowane na ciężarówki lub wagony kolejowe.

W ciągu 48 godzin narzędzia te miały dotrzeć do centrum odzysku. W ciągu 3 dni były przetapiane, przekuwane i odlewane w nowe półfabrykaty narzędziowe. W ciągu 5 dni półfabrykaty te miały być obrabiane mechanicznie w gotowe narzędzia skrawające i odsyłane z powrotem do łańcucha dostaw. Do sierpnia 1942 roku system co tydzień przeładowywał 300 ton materiałów strategicznych przez rurociąg recyklingowy, skutecznie zwiększając dostawy kobaltu w Ameryce 12-krotnie.

Wpływ na produkcję wojenną był przełomowy. Produkcja luf karabinów maszynowych, która miała spaść do 60% zapotrzebowania do jesieni 1942 roku, wzrosła do 135% planowanej produkcji. Linie produkcyjne karabinów M2 Browning, M1919 i M2 montowanych w samolotach przyspieszyły. Do września 1942 roku amerykańskie fabryki produkowały 14 000 luf karabinów maszynowych tygodniowo.

Wzrost o 50% w porównaniu z produkcją w czerwcu. Każdy bombowiec B17 Flying Fortress był uzbrojony w karabiny maszynowe kalibru 1350. Każdy B24 Liberator miał ich 10. Każdy myśliwiec P47 Thunderbolt miał ich osiem. Strategiczna kampania bombardowań Niemiec. Kampania, która ostatecznie miała doprowadzić do nazistowskiej produkcji wojennej, całkowicie zależała od tych karabinów maszynowych.

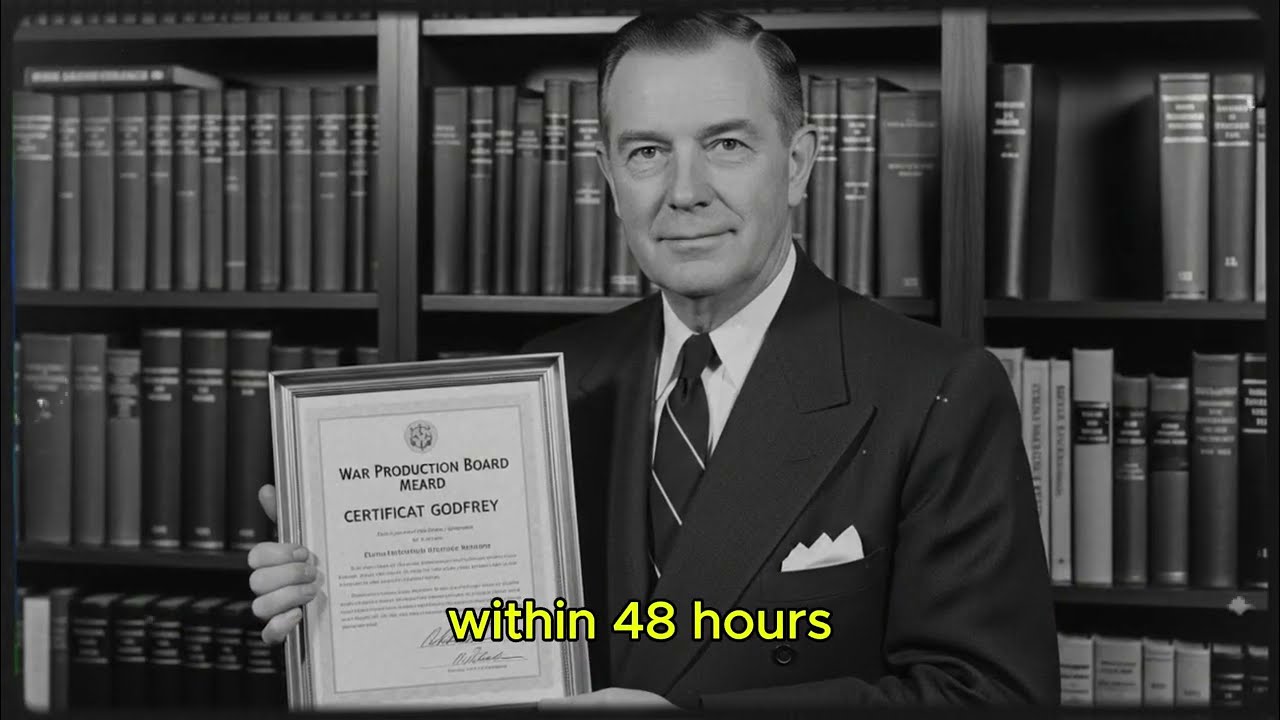

A te karabiny maszynowe opierały się na narzędziach tnących ze stali kobaltowej, które teraz były poddawane recyklingowi z rewolucyjną wydajnością. Inżynierowie i metalurdzy, którzy to umożliwili, pracowali w ukryciu, a ich osiągnięcia były objęte tajemnicą wojskową. Dr Ernest Godfrey nigdy nie doczekał się publicznego uznania podczas wojny za swój przełom w odzyskiwaniu kobaltu.

Artykuły techniczne, które opublikował w latach 1943 i 1944 w czasopiśmie Amerykańskiego Towarzystwa Chemicznego, zostały pozbawione jakiegokolwiek kontekstu, który mógłby wskazywać na ich znaczenie wojskowe. Dla przeciętnego czytelnika wydawały się suchymi, akademickimi ćwiczeniami z metalurgii stopów. Dopiero po wojnie, kiedy zebrano tajne historie, cała historia ujrzała światło dzienne.

Narodowe Biuro Standardów obliczyło, że do końca 1945 roku program odzyskiwania kobaltu pozwolił na wytworzenie równowartości 42 000 ton kobaltu pierwotnego, czyli 14 razy więcej niż całe przedwojenne roczne zużycie w Ameryce. Historie ludzkie zawarte w tych statystykach przemysłowych były równie niezwykłe.

W Toledo w stanie Ohio, emerytowany mechanik Henry Kowolski przeszedł na emeryturę w wieku 68 lat, aby nadzorować ośrodek odzysku kobaltu. Wyemigrował z Polski w 1903 roku i pracował w warsztatach mechanicznych przez 40 lat, zanim przeszedł na emeryturę w 1941 roku. Kiedy dowiedział się o kryzysie kobaltowym, zgłosił się na ochotnika do pracy bez wynagrodzenia, pracując na 12-godzinnych zmianach, 6 dni w tygodniu, sortując i kategoryzując zużyte narzędzia skrawające, aby można je było skutecznie poddać ponownemu przetworzeniu.

Według jego własnych szacunków, osobiście posługiwał się ponad 2 milionami pojedynczych narzędzi skrawających podczas 3 lat służby wojskowej. Zmarł w 1947 roku, a w jego nekrologu w „Toledo Blade” wspomniano, że otrzymał certyfikat zasług od War Production Board, ale gazeta nie miała pojęcia, co tak naprawdę osiągnął.

Certyfikat wisiał w domu jego córki przez dziesięciolecia, będąc tajemniczą ozdobą z czasów tajnej wojny. W Michigan, 18-letnia Dorothy Brennan podjęła w lipcu 1942 roku pracę w fabryce przekładni i osi Chevroleta w Detroit, gdzie obsługiwała tokarkę, która wycinała zęby kół zębatych do przekładni czołgowych. Nauczono ją wymieniać narzędzia tnące dokładnie co 32 minuty – nie wtedy, gdy wyglądały na stępione, ale wtedy, gdy stoper wskazywał koniec czasu.

Używane narzędzia trafiały do zamkniętego pojemnika na jej stanowisku pracy. A pod koniec każdej zmiany uzbrojony strażnik zbierał pojemniki i zabierał je. Dorothy nie wiedziała, gdzie one trafiają i nie wolno jej było pytać. Po prostu znała procedurę. Przycinała koła zębate, zmieniała narzędzia, wkładała zużyte narzędzia do pojemnika i wracała do pracy.

W ciągu 4 lat pracy w tym zakładzie zmieniała narzędzia tnące około 47 000 razy. Później obliczyła, że osobiście przekazała ponad 6000 materiałów strategicznych do systemu odzyskiwania. Po wojnie przez 35 lat pracowała jako nauczycielka matematyki w szkole średniej i nigdy nie zapomniała precyzji tych 32-minutowych interwałów ani wagi zamkniętych skrzyń.

Program Odzysku Kobaltu pozostał objęty klauzulą tajności do 1947 roku. Nawet po zakończeniu wojny Departament Wojny uważał szczegóły techniczne za strategicznie wrażliwe. Związek Radziecki, szybko stając się głównym geopolitycznym przeciwnikiem Ameryki, zmagał się z własnymi niedoborami kobaltu, a amerykański wywiad nie widział powodu, by mu je oferować.

Kiedy na początku lat 50. XX wieku ostatecznie odtajniono szczegóły techniczne, radzieckie czasopisma metalurgiczne opublikowały artykuły, w których przyznano, że niezależnie opracowali podobne procesy odzyskiwania w czasie wojny, choć nie na taką skalę ani nie na taką skalę jak program amerykański. Okazało się, że wyścig zbrojeń w czasie zimnej wojny był uwarunkowany doświadczeniami zdobytymi w tyglu mobilizacji przemysłowej podczas II wojny światowej.

Szersze implikacje kryzysu kobaltowego i jego rozwiązania ukształtowały amerykańskie planowanie strategiczne przez dziesięciolecia. Ustawa o produkcji obronnej z 1950 roku, uchwalona w odpowiedzi na wojnę koreańską, wyraźnie zawierała przepisy dotyczące gromadzenia i odzyskiwania materiałów strategicznych, bezpośrednio powołując się na niedobór kobaltu w 1942 roku jako uzasadnienie.

Zapasy Obrony Narodowej, utworzone w latach 40. XX wieku i znacznie rozbudowane w latach 50. XX wieku, utrzymywały rezerwy kobaltu, wolframu, chromu, manganu i innych kluczowych materiałów, których dostawy mogłyby zostać zakłócone w przyszłych konfliktach. Według stanu na 2024 rok Stany Zjednoczone nadal utrzymują strategiczne rezerwy kobaltu, choć ich wielkość i lokalizacja pozostają tajne.

Innowacje techniczne zapoczątkowane podczas kryzysu kobaltowego miały również istotne zastosowanie w czasie pokoju. Technologia pieców łukowych, udoskonalona do odzyskiwania stali narzędziowej, stała się podwaliną nowoczesnego przemysłu recyklingu stali. W latach 60. XX wieku piece łukowe były wykorzystywane do topienia i recyklingu wszelkiego rodzaju złomu stalowego, nie tylko narzędzi skrawających.

Obecnie około 70% całej stali produkowanej w Stanach Zjednoczonych pochodzi z recyklingu złomu, w dużej mierze przetwarzanego w elektrycznych piecach łukowych, które są bezpośrednimi następcami instalacji awaryjnych zbudowanych w 1942 roku. Przełomy metalurgiczne osiągnięte pod presją wojennej konieczności stały się podstawą całego sektora przemysłowego wartego setki miliardów dolarów rocznie.

Historia amerykańskiego kryzysu kobaltowego rzuciła również światło na głębszą prawdę o wojnie przemysłowej w epoce nowożytnej. II wojnę światową wygrali nie tylko żołnierze na polach bitew, ale także metalurdzy w laboratoriach, nadzorcy fabryk, tacy jak Walter Henderson, nadzorujący jakość wierteł, oraz 18-letni operatorzy maszyn, tacy jak Dorothy Brennan, wymieniający narzędzia skrawające co 32 minuty.

Konflikt pokazał, że współczesna wojna to w równym stopniu łańcuchy dostaw, materiałoznawstwo i logistyka przemysłowa, co czołgi i samoloty. Kraj, który potrafił rozwiązać problemy takie jak niedobór kobaltu, który potrafiłby innowacyjnie i z rewolucyjną szybkością adaptować swoją bazę przemysłową, ostatecznie zwyciężył.

Kiedy podpułkownik Charles Hatcher odszedł z wojska w 1946 roku, napisał tajny raport po zakończeniu działań wojennych na temat kryzysu w zakresie materiałów strategicznych w 1942 roku. Zauważył w nim, że Program Odzysku Kobaltu był jednym z trzech najważniejszych osiągnięć przemysłowych wojny, obok Projektu Manhattan i Programu Produkcji Okrętów Liberty.

W przeciwieństwie do tych bardziej znanych przedsięwzięć, program kobaltowy działał w całkowitej tajemnicy, nie zyskał rozgłosu ani publicznego uznania i nie przyniósł żadnych spektakularnych przełomów naukowych, które trafiają na pierwsze strony gazet. Był to po prostu problem inteligentnej organizacji, sprawnej logistyki i zastosowania praktycznej metalurgii na niespotykaną dotąd skalę.

Zdaniem Hatcha, to czyniło sytuację jeszcze bardziej niezwykłą. Pod koniec 1944 roku amerykańska produkcja wojenna osiągnęła poziom, który w 1942 roku wydawałby się niemożliwy. Fabryki, które we wrześniu 1942 roku z trudem produkowały 14 000 luf karabinów maszynowych tygodniowo, do D-Day produkowały ich ponad 40 000 tygodniowo. Wąskie gardło zostało przełamane, kryzys rozwiązany, a arsenał demokracji osiągnął pełną zdolność produkcyjną.

Każdy B7, który zbombardował niemieckie fabryki, każdy czołg Sherman, który przetoczył się przez Francję, każdy karabin maszynowy, który bronił przyczółka na plaży lub osłaniał bombowiec, reprezentował późniejsze skutki innowacji metalurgicznych, które miały miejsce w odlewniach i ośrodkach odzysku, o których istnieniu większość Amerykanów nigdy nie wiedziała. Ostatecznie Ameryka nigdy nie znalazła znaczących nowych źródeł kobaltu podczas II wojny światowej.

Kanadyjskie kopalnie rozwijały się powoli, zaspokajając około 15% zapotrzebowania do 1945 roku. Eksperymentalne operacje wydobywcze w Idaho i Missouri przyniosły znikome ilości. Wojnę wygrało nie znalezienie większej ilości kobaltu. Wykorzystywano ten sam kobalt w kółko z taką wydajnością, że niedobór stał się obfitością.

Narzędzia skrawające, które wierciły lufy w St. I. w czerwcu 1942 roku, zostały odzyskane w lipcu, przekute w sierpniu, a następnie ponownie wiercone we wrześniu. Niektóre narzędzia przeszły ten cykl kilkanaście razy, a nawet więcej. Za każdym razem tworząc broń, która miała służyć obronie wolności i pokonaniu tyranii. Lekcja ta odbija się echem przez dekady. W obliczu pozornie niemożliwych do pokonania ograniczeń materiałowych, gdy matematyka produkcji wojennej zdaje się nieuchronnie prowadzić do porażki, innowacja i determinacja mogą zmienić równanie. Inżynierowie

Ci, którzy rozwiązali kryzys kobaltowy, nie byli sławni. Nie byli generałami ani admirałami. Wielu z nich, jak dr Ernest Godfrey, zmarło w zapomnieniu, nigdy nie doczekawszy się publicznego uznania za swój wkład. Ale przyczynili się do wygrania wojny równie skutecznie, jak każdy żołnierz szturmujący plażę lub pilot walczący z wrogim myśliwcem.

Udowodnili, że ostrze wojny nie zawsze jest najostrzejszym mieczem. Czasami chodzi o umiejętność ciągłego ostrzenia tego samego miecza, aż do osiągnięcia zwycięstwa.

Uwaga: Część treści została stworzona przy wsparciu AI (AI & ChatGPT) i następnie została twórczo opracowana przez autora, aby lepiej odpowiadała kontekstowi oraz ilustracjom historycznym. Życzę Ci fascynującej podróży odkrywczej!