Come un “motore diesel” Cummins ha superato in astuzia ogni V8 a benzina con un trucco del carburante da 200 dollari .NI

Come un “motore diesel” Cummins ha superato in astuzia ogni V8 a benzina con un trucco del carburante da 200 dollari

Immaginate questa scena. È il 1989 e un caposquadra edile del Wyoming ha appena visto il suo nuovissimo Ford F350 con il motore Big Block da 460 pollici cubi essere portato via dal cantiere su una testata a forbice. Terzo guasto al motore in 18 mesi. Nel frattempo, la Dodge malconcia con il motore diesel Cumins che tutti hanno deriso quando è arrivata ancora in funzione dopo 400.000 metri.

Quel proprietario di Dodge aveva un segreto. Una modifica così semplice, così economica e così efficace che alla fine avrebbe costretto Detroit a riconsiderare completamente tutto ciò che sapeva sui motori dei camion. Questa è la storia di come i proprietari di camion diesel scoprirono di poter trasformare i loro motori con nient’altro che un cacciavite, alcuni attrezzi di base e circa 200 dollari di ricambi.

Mentre i tre colossi investevano miliardi nello sviluppo di nuovi motori V8 a benzina che avrebbero fallito clamorosamente in condizioni di lavoro reali, un gruppo di agricoltori, meccanici e lavoratori del fine settimana stava silenziosamente creando camion in grado di superare in potenza, durata e prestazioni qualsiasi cosa Detroit stesse costruendo. E lo facevano nei loro vialetti di casa. Era il 1989 e il mercato americano dei camion stava per assistere alla sua più grande rivoluzione dall’introduzione del V8.

Dodge, disperata e sull’orlo della bancarotta, aveva appena fatto una scommessa che gli esperti del settore avevano definito suicida. Avevano inserito un Cumins 5.9L turbodiesel a 6 cilindri in linea nel loro pick-up Ram. I dirigenti di Ford e Chevrolet si erano letteralmente messi a ridere. Un motore commerciale in un pick-up per il mercato consumer, un 6 cilindri in linea in competizione con i V8. La stampa automobilistica era altrettanto scettica.

Car and Driver l’ha definita la risposta a una domanda che nessuno si era posto. Ma ecco cosa quei dirigenti e giornalisti non avevano capito. Nel mondo reale, dove i camion lavoravano davvero per vivere, i motori V8 a benzina si guastavano a un ritmo allarmante. Il Ford 460 Big Block, orgoglio dell’Ovale Blu, divorava gli alberi a camme come caramelle quando gli veniva chiesto di trainare carichi pesanti giorno dopo giorno.

Il Chevy 454, quel leggendario motore big block che alimentava di tutto, dalle Corvette ai camper, faceva girare i cuscinetti e perdere le valvole quando sottoposto a un funzionamento continuo ad alto carico. Non si trattava di guasti isolati. Gli operatori delle flotte registravano tassi di guasto superiori al 30% entro i primi 100.000 miglia di utilizzo intensivo. Il problema principale era semplicemente di natura fisica.

I motori a benzina generano potenza a regimi elevati. Un Ford 460 doveva girare a 3500-4000 giri/min per erogare i suoi 245 cavalli e 400 Nm di coppia nominali. Ma ecco il problema di qualsiasi motore che gira ad alti regimi sotto carico. Il calore diventa nemico. I cuscinetti iniziano a rompersi. Le pellicole d’olio collassano. Le molle delle valvole si affaticano.

I pistoni si espandono oltre le tolleranze di progetto. I motori si stavano praticamente distruggendo da soli. Nel frattempo, quel Cumins 5.9 raggiungeva la sua coppia massima di 400 Nm a soli 1.600 giri/min. Poteva trainare un rimorchio carico su per un passo di montagna senza quasi sudare, girando a soli 2.000 giri/min, mentre un V8 a benzina avrebbe urlato a 4.000.

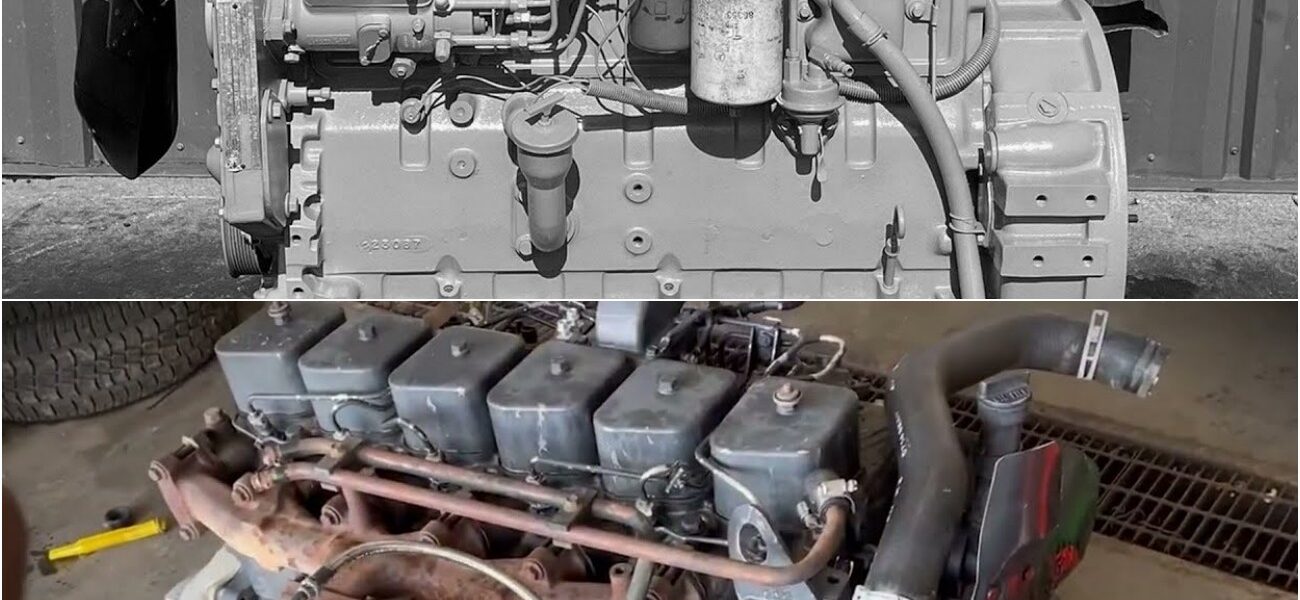

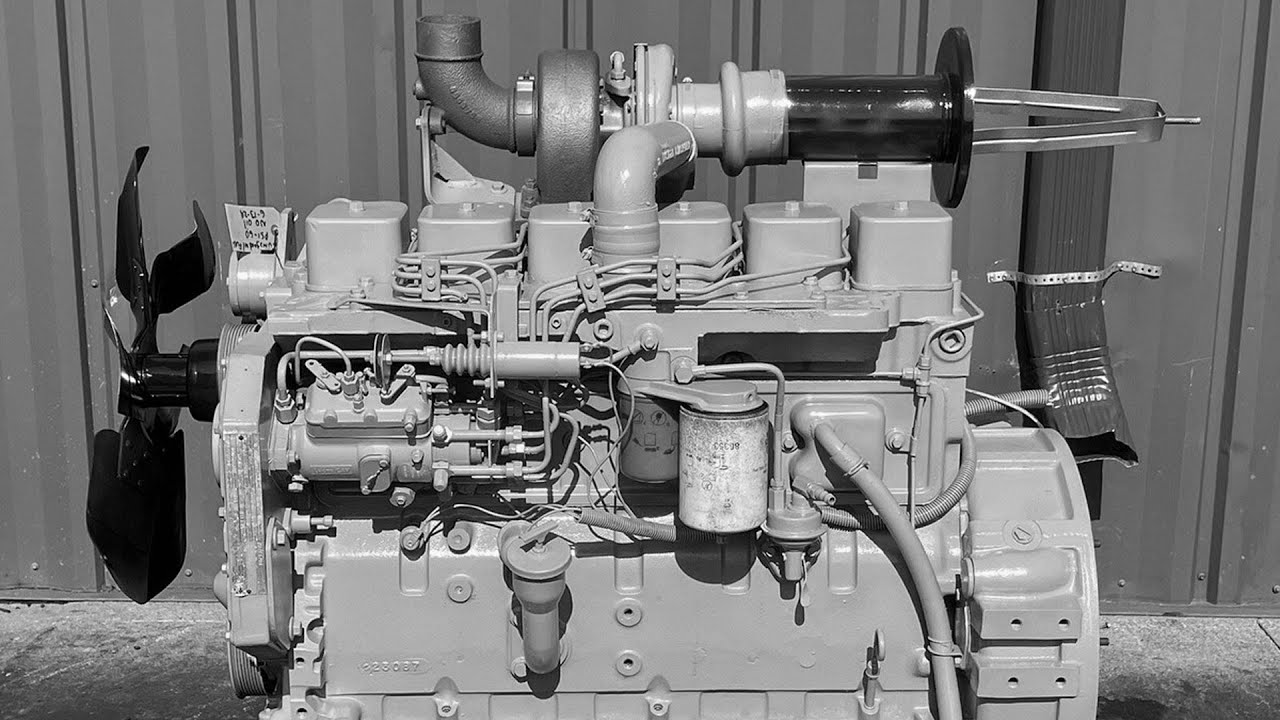

Un regime di giri inferiore significava meno stress, meno calore e una durata esponenzialmente più lunga. La filosofia progettuale era completamente diversa, mentre i motori a benzina si basavano su un’attività frenetica. Il diesel erogava una forza deliberatamente misurata, ma Dodge aveva limitato artificialmente il suo nuovo diesel. Il motore, fornito da Cumins per applicazioni commerciali, era in grado di fare molto di più di quanto mostrato nel Ram.

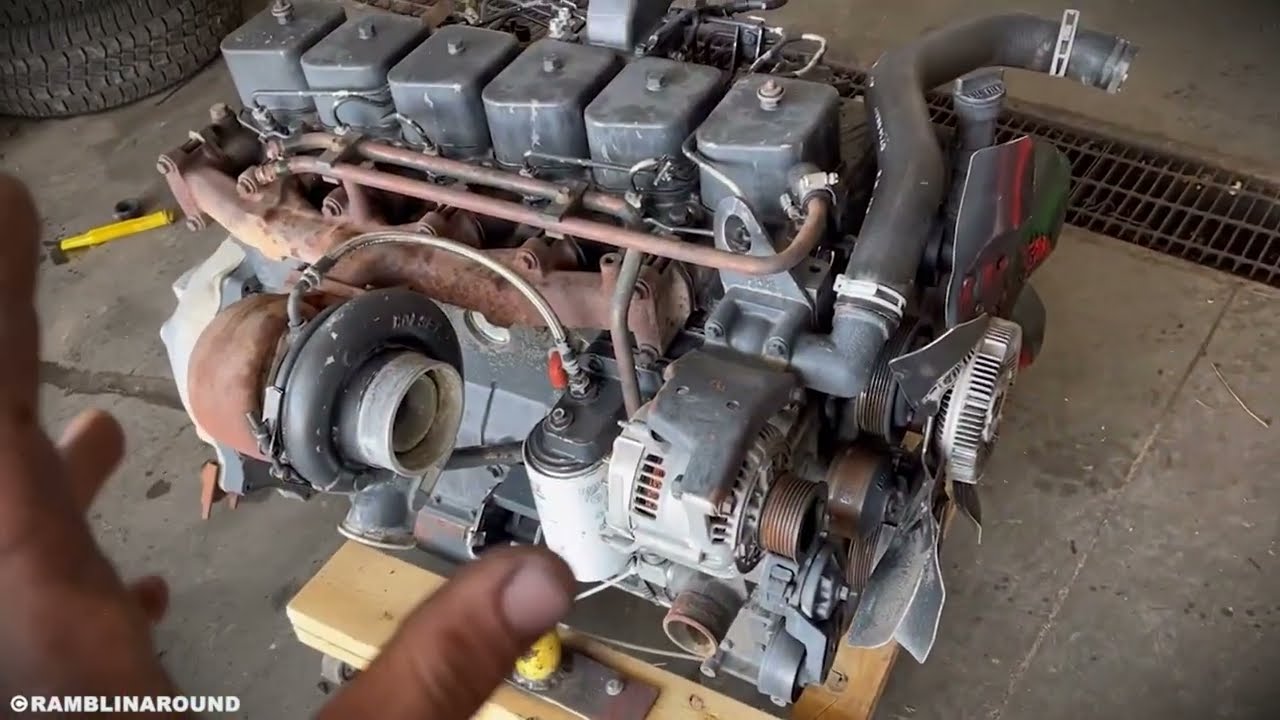

Dodge, preoccupata per le garanzie della trasmissione e desiderosa di proteggere le vendite del suo motore a benzina, lo aveva depotenziato in modo significativo. La pompa di iniezione era stata ridotta. Il turbo era stato limitato. La fasatura era conservativa. In pratica, avevano messo al guinzaglio un pitbull. È qui che le cose si fanno interessanti. A pochi mesi dall’arrivo dei primi Arieti con motore Cumins sulle strade, i proprietari iniziarono a scoprire qualcosa di straordinario.

La pompa di iniezione Bosch VE che alimentava il motore aveva una semplice vite di regolazione sotto un tappo antimanomissione. Toglievi il tappo, giravi la vite e improvvisamente avevi più carburante. Più carburante significava più potenza. Molta più potenza. La modifica era ridicolmente semplice. Rimuovevi un piccolo tappo. Giravi una vite a brugola in senso orario di circa tre giri.

Forse si potrebbe regolare la ruota a stella dietro di essa per il controllo del fumo. Tempo totale: circa 10 minuti. Costo totale? Niente. Se si possiedono già gli attrezzi, i risultati sono straordinari. I proprietari hanno visto la coppia salire da 400 a 500 piedi per libbra. La potenza è salita da 160 a oltre 200 cavalli. E a differenza delle modifiche ai motori a benzina che in genere ne riducevano la durata, questo sembrava farli funzionare meglio.

Ma aspetta, c’è di più. La comunità degli esperti di tuning diesel ha scoperto rapidamente che i Cumin rispondevano alle modifiche in modi che sfidavano la saggezza automobilistica convenzionale. Una semplice modifica alla piastra del carburante, letteralmente un piccolo pezzo di metallo che modificava la curva di alimentazione della pompa di iniezione, poteva aggiungere altri 75 cavalli.

Costo totale circa 20 dollari se ne acquistavi uno, gratis se lo costruivi da solo con rottami metallici. La trasformazione fu radicale. Un Dodge Cumin del 1989 di serie erogava 160 cavalli e 400 Nm di coppia con semplici modifiche alla pompa che qualsiasi meccanico di precisione avrebbe potuto eseguire in un pomeriggio. Lo stesso motore erogava 250 cavalli e 600 Nm di coppia.

Nessuna modifica interna, nessun componente costoso, solo regolazioni dell’erogazione del carburante. Inizialmente, gli appassionati del V8 a benzina erano scettici. Come potevano modifiche così semplici produrre guadagni così enormi? La risposta risiedeva nella differenza fondamentale tra la combustione diesel e quella a benzina. Un motore a benzina è limitato dalla detonazione.

Troppo carburante e aria sotto una pressione eccessiva e la miscela esplode anziché bruciare, distruggendo i pistoni in pochi millisecondi. I motori diesel non hanno questo limite. Comprimono e incendiano il carburante. E aggiungere più carburante significa semplicemente più potenza, a patto che si riesca a tenere sotto controllo le temperature. Ed è qui che la cosa si fa davvero interessante.

Questi diesel modificati non si limitavano a generare più potenza. La mantenevano anche in condizioni che avrebbero messo fuori uso i motori a benzina. Un Cummins modificato poteva trainare un rimorchio da 7.000 kg su una pendenza del 6% per ore, a tutto gas. Provate a farlo con qualsiasi V8 a benzina dell’epoca e in pochi minuti avreste dovuto chiamare un carro attrezzi. Lasciate che vi spieghi la situazione in prospettiva.

Test condotti da officine di prova indipendenti hanno dimostrato che un Cummins di prima generazione modificato poteva mantenere il 90% della sua potenza nominale ininterrottamente per 24 ore consecutive. Il Ford 460. Perdeva il 40% della sua potenza entro la prima ora di funzionamento continuo ad alto carico a causa del calore assorbito. Il Chevy 454. Ancora peggio, alcuni esemplari perdevano il 50% di potenza dopo soli 30 minuti.

L’ingrediente segreto era il sistema di accensione per compressione del diesel abbinato all’iniezione meccanica diretta. La pompa Bosch VE era una meraviglia della meccanica: una pompa rotativa in grado di erogare carburante dosato con precisione a pressioni superiori a 15.000 PSI. Era controllata da molle, pesi e leve, non da computer. Ciò significava che era infinitamente regolabile e completamente affidabile.

Nessun sensore che si guasta, nessun computer che si blocca, solo la precisa ingegneria tedesca che avrebbe funzionato per sempre se alimentata con carburante pulito. Il processo di modifica divenne una forma d’arte. Gli appassionati svilupparono tecniche sempre più sofisticate. La modifica della molla di controllo aria-carburante AFC consentiva alla pompa di erogare più carburante a bassa pressione, migliorando la risposta dell’acceleratore.

La sostituzione della molla del regolatore ha modificato la curva di potenza del motore, consentendogli di raggiungere regimi più elevati e di erogare più potenza agli alti regimi. Le regolazioni della ruota a stella ottimizzano la fumosità, consentendo ai proprietari di bilanciare potenza ed emissioni. Ogni modifica si basa sulle altre. Un tipico percorso di sviluppo potrebbe iniziare con la regolazione di base della vite del carburante, che vale circa 40 cavalli.

Aggiungi una piastra di alimentazione per altri 30. Sostituisci le molle del regolatore per altri 20. Installa un turbo diverso e ne guadagnerai altri 50. In poco tempo, i proprietari si ritrovarono con motori che erogavano 350 cavalli e 800 piedi per libbra di coppia da un motore che partiva da 160 cavalli. L’industria automobilistica era in preda al diniego.

Gli ingegneri di Detroit insistevano sul fatto che queste modifiche avrebbero distrutto i motori. I giornalisti delle riviste sostenevano che i numeri di potenza fossero inventati. Ma nel mondo reale, le prove erano innegabili. I camion Cumins modificati non solo sopravvivevano, ma prosperavano. I proprietari segnalavano 500.000 km, 600.000 miglia, persino 700.000 miglia con motori modificati che avevano lavorato duramente per tutta la vita.

La chiave era il design sovradimensionato di Cumins. Il 5,9 litri nacque come motore industriale progettato per il servizio continuo in generatori, pompe e attrezzature commerciali. Aveva bielle in acciaio forgiato di dimensioni enormi rispetto a qualsiasi altro motore per uso automobilistico. L’albero motore era forgiato in acciaio di alta qualità e bilanciato secondo gli standard industriali.

Il blocco era in ghisa così spessa che si poteva alesare più volte. Si trattava di un motore progettato per funzionare alla potenza nominale per 10.000 ore tra una revisione e l’altra. Le modifiche apportate dai proprietari di camion rientravano comunque ampiamente nei limiti di progetto. Basti pensare ai cuscinetti. I cuscinetti principali del Cumins 5.9 erano progettati per gestire una coppia di 1.000 piedi per libbra in applicazioni industriali.

I camion modificati sviluppavano forse dai 600 ai 700 piedi per libbra. Il motore era ancora in difficoltà. Confrontatelo con il Chevy 454, dove le superfici dei cuscinetti erano marginali anche ai livelli di potenza di serie. Aggiungete una potenza significativa. E il guasto dei cuscinetti non era una questione di se, ma di quando. Il sistema di raffreddamento raccontava una storia simile. I Cumin montavano una pompa dell’acqua a ingranaggi che muoveva 80 galloni al minuto a velocità di esercizio.

Aveva un radiatore dell’olio grande quanto un piccolo radiatore. Il turbocompressore era raffreddato ad acqua. Ogni sistema era sovradimensionato per uso automobilistico perché proveniva da applicazioni industriali in cui un guasto significava una perdita di denaro. Un sacco di soldi persi. Ma ecco cosa ha davvero cambiato le carte in tavola. Queste modifiche non erano solo per gli appassionati di hot rod.

Proprietari di camion, agricoltori, appaltatori e autotrasportatori scoprirono che i diesel modificati facevano effettivamente risparmiare denaro. Certo, consumavano più carburante producendo più potenza, ma potevano trainare carichi più pesanti più velocemente, riducendo i tempi di percorrenza. Duravano più a lungo tra una revisione e l’altra. Avevano un valore di rivendita migliore. Il costo totale di esercizio era effettivamente inferiore rispetto ai camion di serie.

I calcoli erano convincenti. Un Cumin di serie poteva bruciare 40 litri all’ora, trainando un carico pesante a 80 km/h. Una versione modificata poteva bruciare 45 litri ma mantenere i 105 km/h con lo stesso carico. Il lavoro veniva svolto più velocemente. E nelle applicazioni commerciali, il tempo è denaro. Inoltre, il motore modificato avrebbe probabilmente durato più a lungo di quello di serie perché non lavorava così intensamente rispetto alle sue capacità.

L’industria dei componenti per motori diesel ad alte prestazioni esplose. Aziende come Industrial Injection, BD Diesel e TST iniziarono a produrre versioni raffinate delle modifiche Shade Tree. Nacque un’industria artigianale di officine specializzate in pompe, che offriva di tutto, dalle lievi modifiche stradali alle versioni da corsa complete. Quello che era iniziato come un bricolage in giardino divenne un’industria multimilionaria.

I tre grandi furono colti completamente alla sprovvista. La risposta della Ford fu il Power Stroke da 7,3 litri nel 1994, un diesel progettato fin dall’inizio per le modifiche. La GM lanciò il Detroit da 6,5 litri, che si rivelò un disastro, ma entrambe stavano cercando di recuperare terreno rispetto a ciò che Dodge e Cumins avevano accidentalmente creato: una piattaforma per una potenza affidabile e accessibile.

La cosa davvero notevole è che le modifiche di base al carburante scoperte nel 1989 funzionano ancora oggi. È ancora possibile acquistare un Cummins di prima generazione, spendere qualche centinaio di dollari in modifiche alla pompa e avere un camion che supererà i moderni diesel che costano sei volte tanto. La semplicità e l’efficacia dell’iniezione meccanica non sono mai state eguagliate.

Parliamo di cosa accadeva realmente all’interno di questi motori modificati. Quando si alzava la vite del carburante sulla pompa VE, si aumentava l’erogazione massima di carburante su tutto l’intervallo di giri, ma non in modo lineare. La pompa aveva un regolatore interno che variava l’erogazione di carburante in base al regime e al carico.

Al minimo, si potrebbe notare un aumento solo del 10%, ma a pieno carico, l’erogazione di carburante potrebbe aumentare del 40% o più. Questo carburante extra doveva pur essere impiegato da qualche parte, e quel posto era la produzione di potenza. Il processo di combustione del diesel è fondamentalmente diverso da quello della benzina. In un motore a benzina, si ha una miscela precisa di carburante e aria che si accende contemporaneamente.

Troppo carburante e si verifica la detonazione. In un diesel, il carburante viene iniettato in aria calda già compressa. Si accende durante l’iniezione, creando una combustione controllata. Aggiungendo altro carburante si prolunga semplicemente la durata della combustione, creando più pressione e più potenza. Il turbocompressore è stato fondamentale per far funzionare tutto questo. Più carburante richiede più aria, e il turbocompressore H1C di serie sui primi motori Cumins era sorprendentemente efficiente.

Poteva supportare circa 300 cavalli con una buona efficienza. Oltre a ciò, i proprietari potevano passare a turbocompressori più grandi, ma anche l’unità di serie offriva ampio margine per modifiche di base. La gestione della temperatura era fondamentale. Le temperature di combustione dei motori diesel potevano superare i 2.000 °F (1.000 °C). Il piometro di serie divenne lo strumento più osservato nei camion modificati.

Temperature sostenute superiori a 1.200 °C pre-turbo avrebbero iniziato a danneggiare i componenti. Ma ecco il punto. Anche i motori pesantemente modificati raramente raggiungevano quelle temperature, se non nelle condizioni più estreme. L’efficiente combustione Cummins e il robusto sistema di raffreddamento tenevano la situazione sotto controllo. La modifica della fasatura dell’iniezione è stata forse la più elegante.

Aggiungendo o rimuovendo spessori sotto la pompa di iniezione, era possibile anticipare l’iniezione del carburante rispetto alla posizione del pistone. Anticipare la fasatura significava che il carburante iniziava a bruciare prima, quando il pistone era ancora in fase di salita. Questo creava più pressione nel cilindro e più potenza, ma anche più stress e calore. Trovare il punto ottimale era fondamentale.

Tipicamente, circa 14-16° prima del punto morto superiore per un camion stradale. La sinfonia meccanica all’interno di un Cumins modificato era splendida nella sua semplicità. L’albero a camme interno della pompa, girando a metà regime, azionava degli stantuffi che creavano la pressione di iniezione. I pesi del regolatore si spostavano verso l’esterno con l’aumentare del regime, modulando l’erogazione del carburante.

Il meccanismo avanzato regolava la fasatura in base al carico. Era tutto meccanico, tutto prevedibile, tutto riparabile con strumenti di base. Paragonabile a quanto accadeva nei V8 a benzina. L’iniezione elettronica stava diventando standard. Ma era ancora primitiva per gli standard odierni. I sensori di ossigeno si guastavano regolarmente. I sensori di posizione dell’acceleratore si bloccavano.

I sensori di flusso d’aria di massa si contaminavano. E quando qualcosa andava storto, servivano costose apparecchiature diagnostiche per capire cosa stesse succedendo ai Cumins. Se non funzionava correttamente, il problema era l’aria, il carburante o la distribuzione. Punto. La differenza di affidabilità era sbalorditiva. I dati delle flotte risalenti alla metà degli anni ’90 mostravano che i camion con motore Cumins avevano il 75% in meno di guasti al motore rispetto agli equivalenti V8 a benzina.

Il tempo medio tra un guasto e l’altro per un Cumins era di oltre 350.000 miglia. Per il Ford 460, meno di 150.000 miglia. Per il GM454, circa 125.000 miglia. Ma non era solo una questione di longevità. Era una questione di capacità. Un Cumins modificato poteva trainare carichi che avrebbero letteralmente distrutto i camion a gas. I proprietari trainavano regolarmente 20.000 libbre attraverso i passi di montagna.

Provate a farlo con qualsiasi V8 a benzina dell’epoca: vi surriscaldavate, andavate fuori giri o semplicemente non avevate abbastanza potenza per mantenere la velocità autostradale. La curva di coppia diceva tutto. Un Cummins 5.9 modificato poteva produrre 600 lb-ft a 1800 giri/min e mantenerla costante a 2500 giri/min. Una Chevy 454 doveva girare a 3200 giri/min per raggiungere il suo picco di 410 lb-ft, e calava rapidamente da entrambe le parti.

Quando si traina un carico pesante, quella coppia a bassi regimi è fondamentale. Significa meno cambi di marcia, meno stress, meno usura e meno affaticamento del guidatore. Anche il suono era diverso. Dove il V8 a benzina urlava e si sforzava, il Cummins rombava con autorità. Quel caratteristico rumore diesel, soprattutto con uno scarico diretto, divenne la colonna sonora dei luoghi di lavoro americani.

Era il suono dell’affidabilità, della capacità, della capacità di portare a termine il lavoro. L’impatto culturale fu profondo. I camion diesel passarono dall’essere stranezze a status symbol. L’espressione “potenza Cumins” divenne sinonimo di forza inarrestabile. I raduni di camion in cui dominavano i diesel modificati divennero eventi importanti. Il dibattito tra diesel e benzina infuriò in ogni area di sosta per camion, cantiere e comunità agricola d’America.

Alla fine, i produttori se ne accorsero. Verso la fine degli anni ’90, tutti e tre i principali produttori di camion offrivano potenti opzioni diesel, ma impararono anche dalla comunità delle modifiche. Le potenze aumentarono. I sistemi di iniezione divennero più sofisticati. I turbocompressori divennero più grandi. Quelle che erano iniziate come modifiche di routine divennero caratteristiche di fabbrica. L’ironia è deliziosa.

Detroit ha speso miliardi per sviluppare nuovi motori V8 a benzina che non potevano eguagliare i risultati ottenuti dai meccanici di Shade Tree con semplici modifiche al sistema di alimentazione. L’intera direzione del mercato americano dei camion è stata cambiata non da ingegneri aziendali o progettisti di prodotto, ma da persone comuni che avevano bisogno che i loro camion lavorassero di più e durassero più a lungo.

I nazisti della sicurezza e i fanatici delle emissioni alla fine si sono adeguati. I moderni diesel hanno sistemi di emissione complessi che rendono le modifiche più semplici illegali e sempre più difficili. I giorni in cui si girava una vite e si guadagnavano 50 cavalli sono ormai tramontati. Ma per chi se lo ricorda o per chi ha la fortuna di possedere questi capolavori meccanici, l’età d’oro delle modifiche ai motori diesel rimane leggendaria.

Pensate a cosa rappresenta veramente questa storia. Non riguarda solo motori o camion. Riguarda l’ingegno americano, persone comuni che risolvono problemi che le aziende miliardarie non potevano o non volevano affrontare. Riguarda la comprensione e la comprensione per la meccanica che prevalgono sulla burocrazia aziendale e sulla retorica delle riviste. Oggi, quando vedete un Cumins Ram di prima generazione su strada, state guardando molto più di un vecchio camion.

Stiamo assistendo a una rivoluzione su ruote, a una macchina che si è dimostrata più semplice, migliore, la cui meccanica era più affidabile dell’elettronica. E che a volte la migliore ingegneria non nasce nei laboratori aziendali, ma nelle officine agricole e nei garage. Questi camion sono diventati sempre più preziosi. Gli esemplari puliti hanno prezzi elevati.

Quelli modificati con una storia documentata e un’affidabilità comprovata si vendono a un prezzo superiore a quello dei veicoli nuovi. Hanno trasceso il concetto di trasporto e sono diventati artefatti culturali, rappresentazioni di un’epoca in cui si poteva effettivamente lavorare sul proprio veicolo e renderlo migliore di quanto la fabbrica avesse mai immaginato. L’eredità tecnica sopravvive. I principi scoperti agli albori della modifica dei motori diesel sono ancora validi.

I tuner moderni usano i computer al posto dei cacciaviti, ma l’obiettivo è sempre lo stesso: più carburante, migliore fasatura, migliore flusso d’aria. Gli strumenti sono cambiati, ma la fisica rimane la stessa. L’aspetto più notevole è che molti di questi camion modificati funzionano ancora oggi. Ancora trainano rimorchi, ancora trasportano carichi, ancora imbarazzano i camion più recenti che costano il triplo.

Hanno dimostrato che con le giuste fondamenta, un robusto motore diesel meccanico e alcune modifiche di base, si può costruire qualcosa che duri praticamente per sempre. Quando gli storici guarderanno indietro alla trasformazione del mercato americano dei camion, segneranno il 1989 come il punto di svolta. Non perché Dodge abbia introdotto un pick-up diesel, ma perché i proprietari di camion hanno scoperto di poter migliorare quel diesel con nient’altro che attrezzi di base e conoscenze meccaniche.

Ha democratizzato le prestazioni. Ha dimostrato che a volte la soluzione migliore è la più semplice. Il diesel Cumins non si è limitato a superare in astuzia i V8 a benzina. Ha rivoluzionato le aspettative degli americani sui loro camion. Ha dimostrato che si potevano ottenere potenza e affidabilità, prestazioni e longevità. Ha dimostrato che un sistema meccanico ben progettato, opportunamente modificato, poteva superare in prestazioni sistemi elettronici complessi dal costo molto più elevato.

Quindi, la prossima volta che sentirete quel caratteristico rumore di un motore diesel, ricordate cosa rappresenta. Ricordate i capisquadra edili che si stancarono dei motori a benzina fulminati. Ricordate gli agricoltori che dovevano trainare carichi più pesanti. Ricordate i meccanici che scoprirono che una semplice regolazione del carburante poteva trasformare un buon motore in uno eccezionale. Non si limitarono a modificare i camion.

Hanno rivoluzionato un settore e l’hanno fatto per circa 200 dollari. Qual è la modifica diesel più impressionante che abbiate mai visto? Avete mai notato la differenza tra i diesel meccanici e quelli elettronici moderni? Lasciate un commento qui sotto e condividete le vostre storie sui diesel. Se vi è piaciuto questo approfondimento su uno degli sviluppi più importanti nella storia dell’automobile, iscrivetevi.

Abbiamo appena iniziato a esplorare le meraviglie ingegneristiche che hanno cambiato il nostro mondo. Alla prossima, tenete i turbocompressori al massimo e le pompe di iniezione al massimo.

Nota: alcuni contenuti sono stati generati utilizzando strumenti di intelligenza artificiale (ChatGPT) e modificati dall’autore per motivi creativi e per adattarli a scopi di illustrazione storica.