Als die deutschen Ingenieure erkannten, dass sie bereits verloren hatten | Dokumentation über den Zweiten Weltkrieg. NE

Als die deutschen Ingenieure erkannten, dass sie bereits verloren hatten | Dokumentation über den Zweiten Weltkrieg

Der Krieg wurde nicht durch Panzer entschieden. Er wurde nicht durch Flugzeuge entschieden. Er wurde in einem kleinen Raum in einem eroberten amerikanischen Versorgungslager entschieden, wo ein deutscher Ingenieur ein einzelnes Ersatzteil in den Händen hielt. Er drehte es ein-, zweimal. Dann probierte er es an einem beschädigten amerikanischen Fahrzeug aus. Es passte. Er probierte es an einem anderen aus.

Es passte. Er probierte es an einem dritten. Es passte perfekt. Er stand schweigend da. Sein Kollege fragte, was nicht stimme. Er antwortete nicht, denn in diesem Moment begriff er etwas, das kein Gefechtsbericht hätte erklären können. Die Amerikaner hatten keine besseren Maschinen gebaut. Sie hatten ein System geschaffen.

Und dieses System verlangte keine Perfektion. Es verlangte nur eines: Austauschbarkeit. Dies ist die Geschichte dieser Erkenntnis und warum der Krieg im Grunde schon vorbei war, als sie eintrat. 12. November 1942, 6:47 Uhr. Die nordafrikanische Wüste erstreckte sich kalt und still unter einem blassgrauen Himmel. Irgendwo nahe Tbrook, in einer provisorischen deutschen Reparaturwerkstatt, hing der Geruch von Motoröl vermischt mit Sand schwer in der stillen Luft.

Ein deutscher Panzer stand regungslos da. Sein Getriebe war drei Tage zuvor ausgefallen. Drei Tage. Die Besatzung wartete. Die Mechaniker warteten. Alle warteten. Irgendwo in Deutschland wurde ein Ersatzteil gefertigt, von Hand angepasst und präzisionsgeschliffen – Toleranzen im Millimeterbereich. Es würde Wochen dauern, bis es eintraf, wenn es überhaupt eintraf.

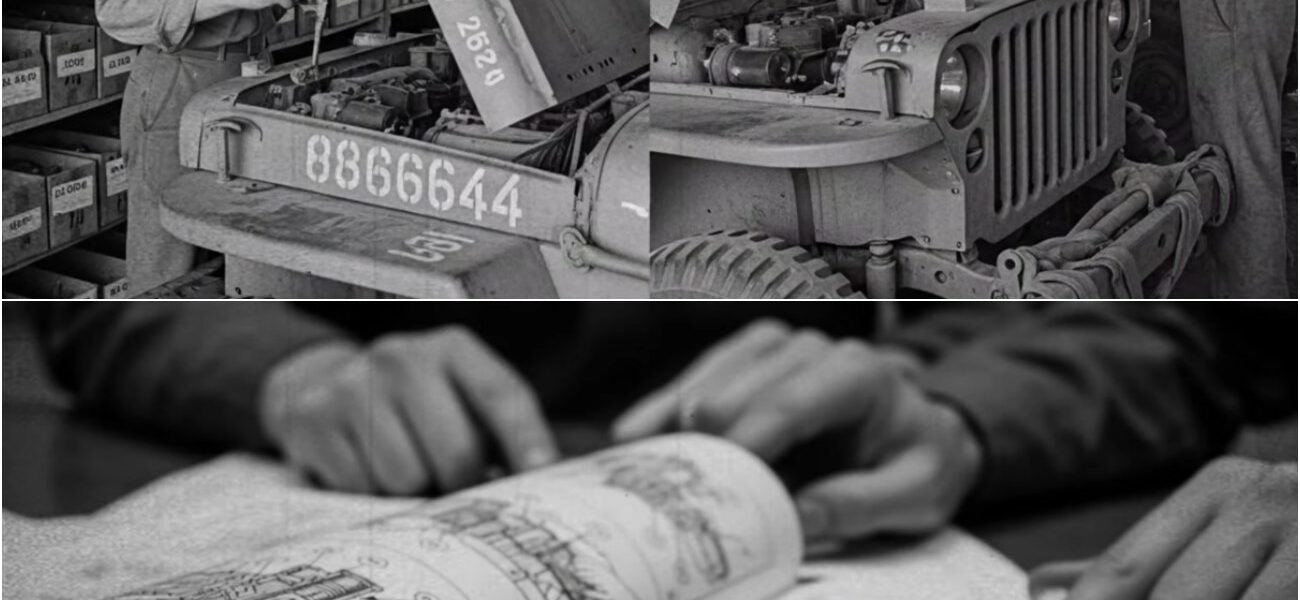

70 Meilen entfernt hatte ein amerikanischer Jeep einen ähnlichen Defekt erlitten. Er war in vier Stunden repariert. Nicht etwa, weil die amerikanischen Mechaniker schneller waren, nicht weil die amerikanischen Ersatzteile besser waren, sondern weil das Ersatzteil bereits vorrätig war, auf einem Regal lag und identisch mit dem defekten war. Das war kein Glück. Das war kein Zufall.

Diese Entscheidung fiel Jahre vor dem ersten Schuss. Eine Entscheidung, die die meisten deutschen Kommandeure erst viel zu spät verstehen sollten. Die Deutschen hatten ihre Kriegsmaschinerie auf einer einfachen Philosophie aufgebaut: [schnaubt] Ingenieurskunst, Präzision, jede Komponente auf maximale Leistung ausgelegt. Ihre Panzer waren Wunderwerke.

Ihre Flugzeugtriebwerke waren wahre Kunstwerke. Ihre optischen Systeme waren weltweit unübertroffen. Doch diese Exzellenz hatte ihren Preis. Jedes Bauteil war einzigartig. Jede Reparatur erforderte einen Spezialisten. Jeder Ausfall wurde zur Krise. Die Amerikaner verstanden etwas anderes. Sie verstanden, dass Krieg kein Labor ist. Krieg ist Chaos.

Krieg war Schlamm, Sand, Feuer und Zerstörung. Und im Chaos war Perfektion der Feind. Nicht die Leistung einer Maschine im optimalen Zustand zählte, sondern wie schnell sie im schlimmsten Fall wieder einsatzbereit war. Die amerikanischen Fabriken bauten keine Meisterwerke. Sie bauten Systeme. Systeme, die nur einem Zweck dienten: unter allen Umständen in Bewegung zu bleiben.

Im Zentrum dieses Systems stand ein so simples Konzept, dass deutsche Ingenieure es zunächst ablehnten: austauschbare Teile. Teile, die weder manuell angepasst noch justiert werden mussten und von keinem Spezialisten bedient werden konnten. Teile, die von jedem Mechaniker in jedem Bereich und unter allen Bedingungen eingebaut werden konnten. Teile, die zwar nicht perfekt, aber allgegenwärtig waren.

Dies war der unsichtbare Krieg. Der Krieg, der nie Schlagzeilen machte. Der Krieg wurde nicht mit Kugeln geführt, sondern mit Nachschubketten, Ausbildungshandbüchern und standardisierten Toleranzen. Als die deutschen Befehlshaber begriffen, was auf sie zukam, war es bereits zu spät. Jeder deutsche Verlust war endgültig.

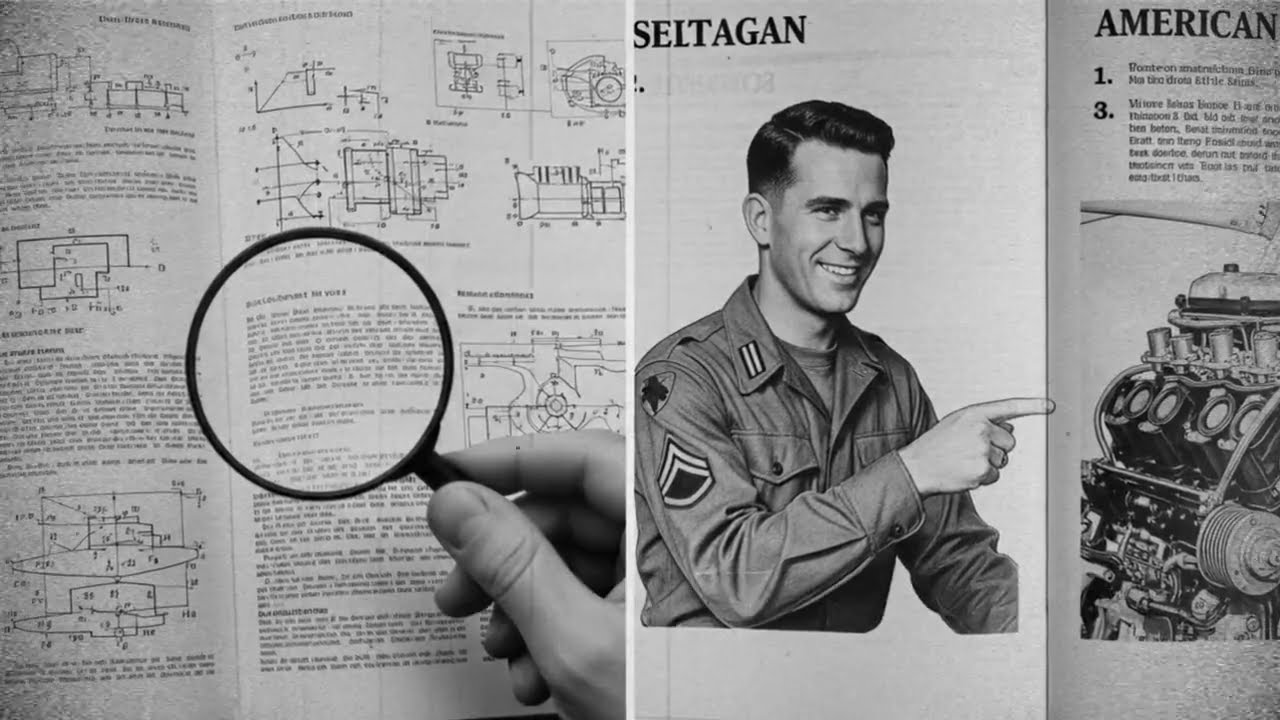

Jeder amerikanische Verlust war nur vorübergehend. Und dieser Unterschied sollte alles entscheiden. Was meinst du? Wie haben die Amerikaner ein System geschaffen, in dem Perfektion keine Rolle mehr spielte? Schreib es mir in die Kommentare. Das erste Anzeichen kam nicht von einem Schlachtfeld, sondern aus einem Dokument, einem erbeuteten amerikanischen Feldreparaturhandbuch.

Es traf Anfang 1943 in einem deutschen technischen Bewertungszentrum ein. Die Ingenieure, die es entgegennahmen, erwarteten etwas Komplexes, etwas, das die Geheimnisse der amerikanischen Ingenieurskunst enthüllen würde. Stattdessen fanden sie eine Reihe von Bildern vor. Einfache Bilder, Schritt-für-Schritt-Diagramme, Pfeile, die auf Bauteile zeigten, Zahlen, die die Reihenfolge angaben.

Keine mathematischen Formeln, keine technischen Spezifikationen, die fortgeschrittene Kenntnisse erforderten – nur Bilder. Ein Ingenieur soll das Handbuch beiseitegelegt und gefragt haben, ob das ein Witz sei. Es war kein Witz. Das Handbuch war für Soldaten mit minimaler Schulbildung konzipiert. Männer, die noch Monate zuvor Bauern, Fabrikarbeiter oder Verkäufer gewesen waren, Männer, die noch nie das Innere eines Motors gesehen hatten.

Und doch konnten diese Männer laut Handbuch ein Getriebe austauschen, einen Vergaser überholen und einen kompletten Motorblock ersetzen. Im Feld, ohne Unterstützung von Spezialisten, starrten die deutschen Ingenieure auf die Seiten. Er verstand es nicht. Deutsche Reparaturhandbücher waren Lehrbücher, komplexe technische Dokumente, deren Interpretation jahrelange Ausbildung erforderte.

Ein deutscher Feldmechaniker war ein erfahrener Fachmann, jemand, der sich mit Metallurgie, Toleranzen und den Zusammenhängen der Bauteile auskannte. Wie konnten die Amerikaner ihre Ausrüstung Amateuren anvertrauen? Die Antwort lag versteckt in den Randbemerkungen des Handbuchs: kleine Notizen, Teilenummern, Referenzcodes. Jedes Bauteil hatte eine Nummer.

Jede Nummer entsprach einem Teil, das mit allen anderen Teilen derselben Nummer identisch war. Es gab keine Abweichungen, keine Toleranzbereiche, die eine Anpassung erforderten. Wenn Teil 2847B ausfiel, wurde es ausgebaut. Man holte Teil 2847B aus dem Lager und baute es ein. Fertig. Kein Messen, kein Anpassen, keine Ermessensentscheidungen.

Das System eliminierte den Mechaniker aus der Gleichung. Nicht etwa, weil Mechaniker überflüssig gewesen wären, sondern weil das System nicht auf ihre Anwesenheit angewiesen war. Im Chaos des Krieges starben Fachkräfte. Sie wurden gefangen genommen. Sie wurden versetzt. Sie waren schlichtweg nicht dort, wo sie gebraucht wurden. Das amerikanische System ging davon aus, plante entsprechend und baute sein System darauf auf.

Das Handbuch war kein Leitfaden für Experten. Es ersetzte sie. Und das entsetzte die deutschen Ingenieure, denn ihnen wurde die Tragweite bewusst. Jeder amerikanische Soldat war ein potenzieller Mechaniker. Jeder amerikanische Lkw konnte seine eigene Reparaturausrüstung mitführen. Jede amerikanische Einheit war in einer Weise autark, wie es deutsche Einheiten niemals erreichen konnten.

Eine deutsche Panzerdivision benötigte hunderte Kilometer lange Nachschublinien, Spezialteile und Spezialpersonal. Ein einziges defektes Bauteil konnte eine ganze Kolonne lahmlegen. Eine amerikanische Panzereinheit führte in jedem Versorgungsfahrzeug standardisierte Ersatzteile mit. Jede Besatzung konnte grundlegende Reparaturen durchführen. Die Mobilität wurde nicht durch Perfektion, sondern durch Redundanz gewährleistet.

Das Handbuch trug auf der Innenseite des Umschlags einen Qualitätskontrollstempel. Geprüft, freigegeben, einsatzbereit. Derselbe Stempel prangte auf jedem im Dokument erwähnten Ersatzteil. Das war keine handwerkliche Sorgfalt. Das war Massenproduktion. Und zum ersten Mal spürten die deutschen Ingenieure etwas Ungewöhnliches.

Zweifel. Sie hatten die beste Militärausrüstung der Welt gebaut. Doch die Amerikaner hatten etwas anderes geschaffen. Sie hatten ein System entwickelt, das keine Spitzenausrüstung benötigte. Ein System, das mit dem Nötigsten auskam. Und das Nötigste, so begannen sie zu erkennen, könnte genügen. Einer der Ingenieure schrieb später in seinen persönlichen Aufzeichnungen über diesen Tag.

Er beschrieb das Handbuch als beunruhigend. Sie hätten jahrelang an der Perfektionierung von Maschinen gearbeitet, sagte er. Die Amerikaner hätten jahrelang die Austauschbarkeit perfektioniert, und er sei sich nicht mehr sicher, welcher Ansatz sich durchsetzen würde. Angenommen, Sie wären ein deutscher Kommandant und entdeckten gerade, dass der schwächste Soldat des Feindes das kann, was sonst nur Ihre Experten können – was würden Sie tun? Teilen Sie Ihre Antwort mit.

Die zweite Entdeckung folgte drei Monate später: ein erbeutetes amerikanisches Versorgungslager in Tunesien. Was die Deutschen darin vorfanden, veränderte alles. Das Lager enthielt Tausende von Teilen: Motorkomponenten, Getriebeteile, elektrische Systeme, Fahrwerkselemente – alles geordnet, alles beschriftet, alles bereit zum Einsatz. Doch das wirklich Beunruhigende war nicht die Menge, sondern die Einheitlichkeit.

Ein deutscher Techniker ordnete einen Test an. Er wählte willkürlich ein Getrieberad aus dem Regal. Er ging zu einem beschädigten amerikanischen Jeep und versuchte, es einzubauen. Es passte. Er probierte dasselbe Rad an einem zweiten Jeep. Es passte. An einem dritten. Es passte. Dann holte er ein Rad aus einem anderen Regal, das in einem anderen Werk hergestellt worden war.

Es wurde von einem anderen Standort geliefert. Es passte in alle drei Fahrzeuge. Der deutsche Offizier stand lange schweigend da. Sein Adjutant fragte, was los sei. Der Offizier antwortete leise: „Das sind keine Originalteile. Das sind Kopien.“ Er hatte Recht. Jede amerikanische Fabrik, die dasselbe Bauteil herstellte, verwendete identische Spezifikationen, identische Werkzeuge und identische Qualitätskontrollstandards.

Ein in Detroit gefertigtes Teil war von einem in Chicago, Los Angeles oder Atlanta hergestellten Teil nicht zu unterscheiden. Sie waren nicht nur ähnlich, sie waren identisch. Dies erforderte etwas, das die Deutschen nicht vollständig erkannt hatten: die Standardisierung der Werkzeuge. Die Maschinen, die die Teile herstellten, waren selbst standardisiert, auf identische Spezifikationen kalibriert und mit identischen Toleranzen gewartet.

Ein deutsches Werk zur Herstellung von Panzerkomponenten nutzte möglicherweise von erfahrenen Maschinisten justierte Maschinen. Jedes Werk entwickelte seine eigenen Methoden, seine eigenen Standards und seine eigene Interpretation der Konstruktionspläne. Dies führte zu Abweichungen, kleinen Unterschieden, die bei der Endmontage manuelle Anpassungen erforderten. Das galt als normal, ja sogar erwünscht.

Das bedeutete, dass in jeder Phase Fachkräfte eingesetzt wurden. Die Amerikaner schafften dies vollständig ab. Sie entwickelten Lehren, Referenzstandards, die jede Fabrik erhielt. Jede Maschine wurde anhand dieser Lehren kalibriert. Jedes Teil wurde vor dem Versand mit ihnen verglichen. Entsprach ein Teil nicht exakt der Lehre, wurde es aussortiert.

Keine Ausnahmen, keine Anpassungen, keine individuelle Beurteilung. Die erbeuteten Qualitätskontrolldokumente enthüllten Spezifikationen, die auf Tausendstel Zoll genau gemessen waren. Dies waren keine Richtlinien, sondern absolute Vorgaben. Jede Abweichung bedeutete Versagen. Das erklärt auch eine weitere Beobachtung der Deutschen: Amerikanische Fabriken beschäftigten eine große Anzahl ungelernter Arbeiter – Frauen, Jugendliche und Männer, die zu alt für den Kampfeinsatz waren.

Die Deutschen hatten dies für eine Schwäche, für Verzweiflung gehalten. Jetzt verstanden sie es. Die Maschinen erledigten die Präzisionsarbeit. Die Arbeiter bedienten lediglich die Maschinen. Die Ausbildungszeit verkürzte sich von Jahren auf Wochen. Eine Großmutter in Michigan konnte Bauteile herstellen, die denselben Standards entsprachen wie die eines erfahrenen Maschinenschlossers. Da das System keine Meister benötigte, erforderte es Gehorsam.

Den Prozess befolgen, die Messung prüfen, das Teil versenden. Die Auswirkungen reichten weit über das Lager hinaus. Wenn alle Teile identisch waren, wurde die Lagerhaltung vereinfacht. Eine Teilenummer bedeutete ein und dasselbe Teil, überall auf der Welt. Ein Versorgungsoffizier in Nordafrika konnte Teil 2847B anfordern, und die identische Komponente wurde von jedem Werk mit verfügbarem Lagerbestand versendet.

Keine Fragen, keine Spezifikationen, keine Verwirrung. Die Deutschen verfolgten 16 verschiedene Varianten einer einzigen Kraftstoffpumpe für ihren Haupttank. Jede erforderte spezifische Installationsverfahren. Jede stammte von einem anderen Zulieferer. Die Amerikaner verfolgten nur eine. Eine Teilenummer, ein Verfahren, eine Lösung. Die erbeuteten Qualitätskontrolldokumente wiesen Inspektionsraten auf, die unmöglich schienen.

Täglich wurden Tausende von Teilen geprüft. Statistische Stichprobenverfahren gingen davon aus, dass Fehler selten und nicht häufig auftreten würden. Der deutsche Offizier, der die Depotbewertung leitete, legte seinen Bericht mit einer einzigen Empfehlung vor: Man solle nicht nur die Teile, sondern auch das Produktionssystem untersuchen. Er schrieb, die Amerikaner hätten ein Problem gelöst, das die Deutschen nicht als solches erkannt hatten – das Problem der Größenordnung.

Deutsche Ingenieurskunst war darauf ausgelegt, Exzellenz in begrenzten Mengen zu produzieren. Amerikanische Ingenieurskunst war darauf ausgelegt, ausreichende Mittel in unbegrenzten Mengen zu produzieren. Und in einem Abnutzungskrieg würde ausreichende Mittel in unendlicher Menge Exzellenz in begrenzter Menge jedes Mal besiegen. Der Bericht wurde eingereicht.

Einige Offiziere lasen es. Die meisten nicht. Doch diejenigen, die es verstanden, spürten die Tragweite der Schlussfolgerung. Sie unterlagen nicht besseren Maschinen, sondern einer höheren Produktionsrate. Können Sie erraten, was dem amerikanischen System noch fehlte? Die Bauteile waren vorhanden. Die Fabriken waren vorhanden. Aber ein entscheidendes Element fehlte.

Das letzte Fundstück war keine Maschine. Es war keine Fabrik. Es war ein Lehrfilm. Erbeutetes amerikanisches Ausbildungsmaterial gelangte Ende 1943 in die Hände des deutschen Geheimdienstes. Man erwartete Propaganda, Botschaften zur Stärkung der Moral, vielleicht technische Anweisungen für Spezialisten. Was man jedoch vorfand, war etwas völlig anderes: kurze Filme von jeweils 15 bis 20 Minuten Länge, die einfache Soldaten bei der Durchführung von Reparaturen an Maschinen zeigten.

Die Soldaten in den Filmen waren keine Experten. Ihre Bewegungen waren vorsichtig, aber unsicher. Sie konsultierten Referenzkarten und prüften die an den Fahrzeugen angebrachten Diagramme, führten die Reparaturen aber jedes Mal erfolgreich durch. Die Schulungsfilme vermittelten keine Kenntnisse im Maschinenbau, sondern die einzelnen Arbeitsschritte.

Jeder Schritt war so einfach, dass Fehler ausgeschlossen waren. Der Film zeigte Soldaten, die Fehler machten, Teile wegließen und Abläufe vergaßen. Dann zeigte er, wie sie diese Fehler mithilfe der Checkliste korrigierten und den Anweisungen folgten. Die Botschaft war klar: Man muss nichts verstehen. Man muss nur die Anweisungen befolgen. Das war das fehlende Puzzleteil.

Der Zusammenhang zwischen standardisierten Teilen und Einsatzfähigkeit im Feld war entscheidend. Die Teile waren nutzlos, wenn die Soldaten sie nicht einbauen konnten. Die Ausbildung stellte sicher, dass sie es konnten. Doch sie ging über die Ausbildung einzelner Mechaniker hinaus. Die Ausbildung schuf Redundanz in den menschlichen Fähigkeiten. Wenn ein in Motorenreparatur ausgebildeter Soldat fiel, konnte ein anderer seinen Platz einnehmen.

Ihr Wissen war nicht spezialisiert, sondern standardisiert. Genau wie die Teile, genau wie die Fabriken, dokumentierten die Deutschen ihre eigenen Ausbildungsprogramme. Zum Vergleich: Ein deutscher Mechaniker benötigte 18 Monate technische Ausbildung, Lehre und praktische Prüfung. Ein amerikanischer Mechaniker hingegen nur sechs Wochen. Die Deutschen bildeten Experten aus.

Die Amerikaner bildeten Ersatzkräfte aus. Und es gab immer mehr Ersatz. Die redundante Produktion in den Fabriken war ebenso beunruhigend. Der amerikanische Industrienachrichtendienst hatte ein System aufgedeckt, das die Deutschen nicht nachahmen konnten. Wurde eine Vergaserfabrik beschädigt, wurde die Produktion innerhalb von Tagen, nicht Monaten, in eine andere Anlage verlagert. Die Werkzeuge waren identisch.

Die Spezifikationen waren identisch. Die Belegschaft konnte versetzt oder ersetzt werden. Deutsche Werke waren unersetzlich. Jedes einzelne repräsentierte jahrelange Erfahrung, spezialisierte Ausrüstung und geschultes Personal mit einzigartigem Wissen. Die Zerstörung eines deutschen Kugellagerwerks bedeutete Produktionsstillstand, bis es wieder aufgebaut werden konnte.

Zerstörte man ein amerikanisches Werk, verlagerte sich die Produktion in die Nachbarregion. Die Amerikaner hatten ihre industrielle Basis wie ihre Ausrüstung aufgebaut: austauschbar, redundant, kontinuierlich. Ein deutscher Geheimdienstoffizier fasste dies in einer vertraulichen Besprechung so zusammen: Die Amerikaner behandeln ihre Fabriken wie ihre Soldaten – Wegwerfartikel, austauschbar, endlos.

Die Besprechung enthielt Produktionsschätzungen, die niemand glauben wollte. Amerikanische Fabriken produzierten Flugzeuge dreimal so schnell wie die deutschen, Lkw fünfmal so schnell und Munition in einem Verhältnis, das sich aufgrund der schnell wechselnden Zahlen nicht genau berechnen ließ. Wöchentlich vergrößerte sich die Kluft, nicht weil die amerikanischen Arbeiter besser waren, sondern weil das amerikanische System die menschliche Arbeitskraft auf eine Weise vervielfachte, die dem deutschen System nicht gewachsen war.

Die Ausbildungsfilme enthielten ein Detail, das einige Analysten als besonders beunruhigend empfanden: Qualitätskontrollen. Nach jeder Reparatur mussten die Soldaten ihre Arbeit anhand einer Checkliste überprüfen. Ein anderer Soldat bestätigte die Arbeit. Ein dritter gab sie frei. Drei Personen, drei Kontrollen, drei Möglichkeiten, Fehler zu entdecken.

Der Prozess ging davon aus, dass Fehler passieren würden. Er war sogar darauf ausgelegt, sie aufzudecken. Deutsche Prozesse hingegen gingen davon aus, dass ausgebildete Fachkräfte keine Fehler machen würden. Wenn doch, gab es kein System, um diese Fehler zu erkennen. Wie also gelang es den Amerikanern, was den Deutschen nicht gelang? Die Antwort war nicht Genialität, sondern Demut.

Sie konzipierten jedes System unter der Annahme von Fehlern, Inkompetenz und Chaos. Deshalb bauten sie in jede Ebene Redundanz ein: Teile, die jeder einbauen konnte, Schulungen, die jeder absolvieren konnte, Fabriken, die jeder ersetzen konnte. Das Genie lag nicht in der Konstruktion selbst, sondern in der Erwartung von Unvollkommenheit.

Der Krieg dauerte zwei weitere Jahre. Es wurden Schlachten geschlagen, Gebiete wechselten den Besitzer. Schlagzeilen feierten Siege und beklagten Niederlagen. Doch die Entscheidung stand bereits fest. Ende 1944 erstellte ein deutscher Logistikoffizier eine umfassende Analyse der Verfügbarkeit von Ersatzteilen für alle Kriegsschauplätze.

Das Dokument wurde nie weit verbreitet, vielleicht weil seine Schlussfolgerungen zu eindeutig waren. Die deutschen Panzerdivisionen operierten nur mit 60 % ihrer Stärke, nicht aufgrund von Kampfverlusten, sondern aufgrund von Wartungsmängeln, die sich nicht beheben ließen. Panzer standen unbeweglich da und warteten auf Ersatzteile, die nie eintreffen würden. Flugzeuge blieben am Boden, weil es an Komponenten fehlte, die nur in den nun bombardierten Fabriken existierten.

Schiffe lagen im Hafen auf Eis, während Spezialisten versuchten, Ersatzteile in Handarbeit anzufertigen. Die amerikanischen Streitkräfte hatten mit ähnlichen Schäden, ähnlichen Pannen und ähnlichen technischen Ausfällen zu kämpfen, doch ihre Reparaturzeit betrug nur Stunden, nicht Wochen oder Monate. Ein beschädigter amerikanischer Panzer war wieder einsatzbereit, noch bevor sein deutsches Gegenstück überhaupt begutachtet worden war.

Die Zahlen waren erbittert. Auf jedes deutsche Fahrzeug, das aufgrund eines technischen Defekts endgültig ausfiel, kamen fast keine amerikanischen Verluste. Ihre Verluste waren stets nur vorübergehend. Ihre Kräfte regenerierten sich unaufhörlich. Der deutsche Offizier, der 1943 als Erster das Reparaturhandbuch geprüft hatte, überlebte den Krieg. In seinen späteren Schriften reflektierte er über das Erlebte.

Er schrieb, sie hätten geglaubt, technische Exzellenz würde den Krieg entscheiden. Sie hätten geglaubt, überlegene Maschinen würden die zahlenmäßige Unterlegenheit ausgleichen. Sie hätten sich geirrt. Die Amerikaner hätten nicht versucht, überlegene Maschinen zu bauen. Sie hätten ein System geschaffen, das die Qualität der Maschinen nahezu bedeutungslos machte – ein System, in dem jeder Verlust ersetzt, jeder Ausfall behoben und jeder Rückschlag nur vorübergehend war.

Er schrieb, sie hätten den falschen Krieg geführt. Sie führten einen Qualitätskrieg. Die Amerikaner hingegen führten einen Quantitätskrieg, und in einem solchen Krieg sei Qualität lediglich ein Nachteil, der die Produktion verlangsame. Die abschließende deutsche Bewertung der amerikanischen Industriemethoden wurde im März 1945 abgeschlossen. Sie war zu diesem Zeitpunkt bereits eine rein akademische Übung.

Der Krieg war bereits verloren. Doch das Dokument existiert in den Archiven – ein stilles Eingeständnis dessen, was die Ingenieure schon seit Jahren wussten. Die Analyse kam zu dem Schluss, dass der deutsche Ansatz in der Rüstungsproduktion mit der modernen industriellen Kriegsführung grundlegend unvereinbar war. Exzellenz brauchte Zeit. Zeit war die einzige Ressource, die der Krieg nicht bot.

Die Amerikaner hatten das verstanden. Vielleicht nicht explizit, vielleicht nicht philosophisch, aber sie hatten ihr gesamtes System auf einer einzigen Annahme aufgebaut: Geschwindigkeit ist wichtiger als Perfektion. Verfügbarkeit ist wichtiger als Leistungsfähigkeit. Quantität schlägt Qualität, wenn man ihr nur genug Zeit gibt. Und sie hatten Recht behalten. Der deutsche Ingenieur, der in dem eroberten Versorgungslager gestanden und das Getriebe in der Hand gehalten hatte, das für drei verschiedene Fahrzeuge passte, vergaß diesen Moment nie.

Später beschrieb er es als den Moment, in dem er etwas Unvergängliches begriff. Die Amerikaner hatten keine besseren Maschinen gebaut. Sie hatten eine bessere Methode entwickelt, Maschinen zu bauen. Und diese Methode war genau für einen Zweck konzipiert: die Produktion unter allen Umständen aufrechtzuerhalten. Egal wie viele Fabriken bombardiert wurden, egal wie viele Arbeiter ums Leben kamen, egal wie viele Fehler gemacht wurden – das System würde weiterlaufen, die Ersatzteile würden nachgeliefert, die Reparaturen würden durchgeführt, und der Krieg würde nicht von der Seite mit den besten Waffen gewonnen werden, sondern von der Seite, die ihre Waffen ersetzen konnte.

Am schnellsten. Dies ist eine Geschichte, die selten erzählt wird. Die Geschichte, wie die Logistik die Ingenieurskunst besiegte, wie Systeme das Genie bezwangen, wie die nüchterne Mathematik der Produktion die brillante Poesie des Designs übertrumpfte. Es ist keine dramatische Geschichte. Es gibt keine heroischen Angriffe, keine entscheidenden Schlachten, keine Momente individuellen Ruhms.

Eine stille Erkenntnis in einem Versorgungslager an einem gewöhnlichen Morgen. Ein deutscher Ingenieur hält ein amerikanisches Ersatzteil in den Händen und begriff zum ersten Mal, dass der Krieg bereits vorbei war. Nicht weil sie im Kampf unterlegen waren, sondern weil sie in der Produktion unterlegen waren. Und gegen ein System, das auf unendlichen Ersatz ausgelegt war, konnte keine noch so große Exzellenz jemals etwas ausrichten.

Hinweis: Einige Inhalte wurden mithilfe von Tools für künstliche Intelligenz (ChatGPT) erstellt und vom Autor aus kreativen Gründen und zur historischen Veranschaulichung bearbeitet.